Киа Спортейдж 3. УСТАНОВКА ПОРШНЯ ПЕРВОГО ЦИЛИНДРА В ПОЛОЖЕНИЕ ВМТ ТАКТА СЖАТИЯ

Поршень 1 -го цилиндра устанавливают в положение ВМТ (верхняя мертвая точка) такта сжатия для того, чтобы при проведении работ, связанных со снятием ремня привода распределительных валов, не нарушалась установка фаз газораспределения. При нарушении фаз газораспределения двигатель не будет нормально работать.

Выставляйте ВМТ по меткам на шестернях распределительных валов впускных и выпускных клапанов (при установке по меткам на шкиве коленчатого вала в этом положении может находиться поршень либо 1-го, либо 4-го цилиндра). После этого обязательно убедитесь в совпадении меток на шкиве коленчатого вала. Если метки на шкиве коленчатого вала не совпадают, значит, нарушена установка фаз газораспределения (поршень 1 -го цилиндра не установлен в положение ВМТ). В этом случае необходимо снять цепь привода газораспределительного механизма и повернуть коленчатый вал до совпадения меток. Показана установка поршня 1 -го цилиндра бензинового двигателя рабочим объемом 2,0 л в положение ВМТ такта сжатия.

1. Снимите правое переднее колесо.

2. Снимите правый брызговик двигателя (см. «Снятие и установка защиты картера и брызговиков двигателя», с. 80).

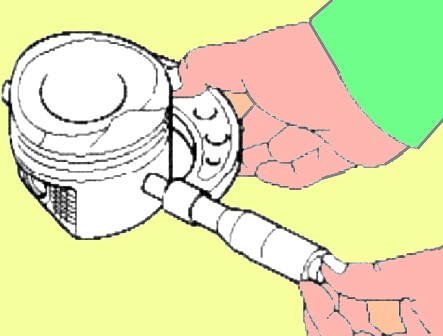

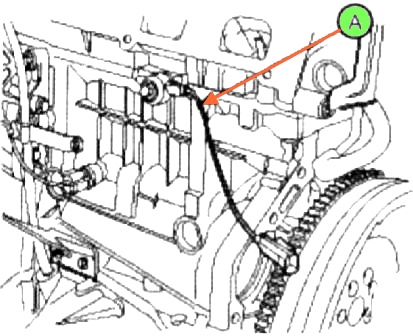

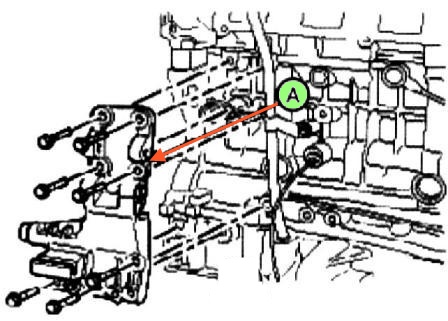

4. Проверните коленчатый вал двигателя за болт крепления к нему шкива до совпадения метки на шкиве коленчатого вала и метки на приливе крышки цепи привода газораспределительного механизма.

5. Проверьте совпадение меток А (окрашенные звенья) на цепи привода газораспределительного механизма с метками на звездочках Б распределительных валов впускных и выпускных клапанов. Кроме того, метки В на звездочках распределительных валов впускных и выпускных клапанов должны оказаться напротив друг друга.

На фотографии расположение меток для наглядности показано при снятой крышке цепи привода газораспределительного механизма. Для установки поршня 1-го цилиндра в положение ВМТ такта сжатия крышку снимать необязательно.

Установить поршень 1-го цилиндра в положение ВМТ позволяют также метки на цепи привода и звездочке коленчатого вала. Это необходимо, например, при замене цепи привода газораспределительного механизма. Метка Б на звездочке должна находиться напротив окрашенного звена А цепи привода газораспределительного механизма, при этом все метки на звеньях цепи и звездочках должны совпасть (см. п. 5).

Сборка блока цилиндров двигателя G4KD и G4KE

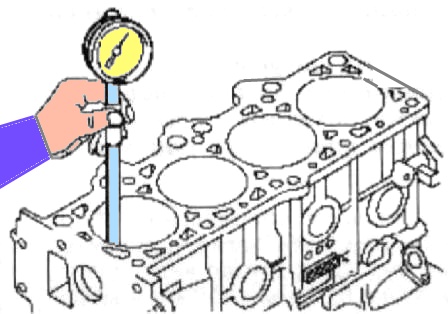

Стандартная величина неплоскостности: менее чем 0.05 мм.

- 4. Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров. При обнаружении дефектов, заменить блок цилиндров в сборе.

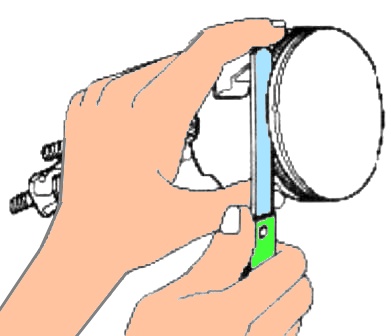

- 5. Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

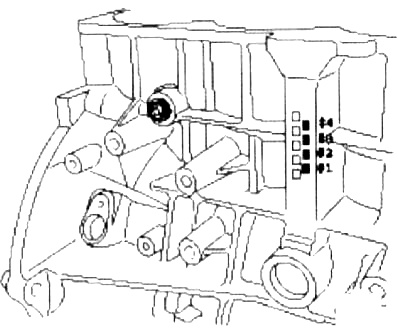

Проверить на нижней части блока цилиндров код размера цилиндра

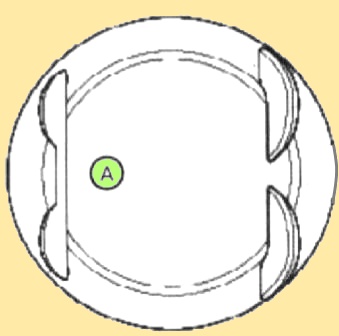

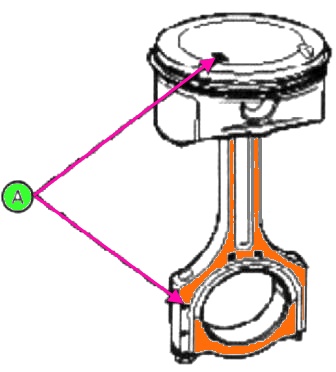

Проверить код размера поршня (А), на его днище (указано на рисунке) кольца

Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

При очистке не использовать щетку с металлической щетиной

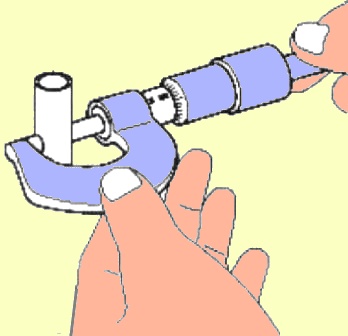

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

Предельно допустимая величина бокового зазора: 0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

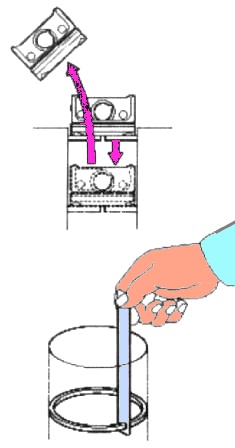

Проверить зазор в замках поршневых колец, для этого:

Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

- 0.15 ~ 0.30 мм (компрессионное №1),

- 0.37 — 0.52 мм (компрессионное №2),

- 0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы: 0,5 (компрессионное № 1) , 0.7 мм (компрессионное № 2).

Поршневые пальцы

Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 21.000 ~ 21.006 мм.

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна.

Стандартная величина: 0.016 ~ 0.032 мм.

Переключатель давления масла

- 1. Проверить напряжение между клеммой и корпусом. Если его нет, следует заменить переключатель.

- 2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

- 3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндропоршневой группы

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

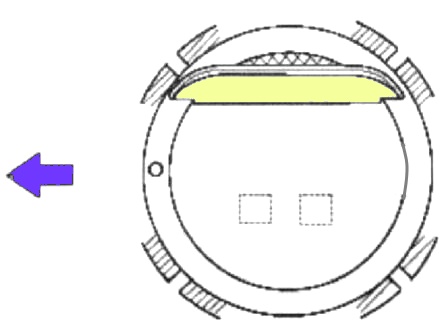

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке

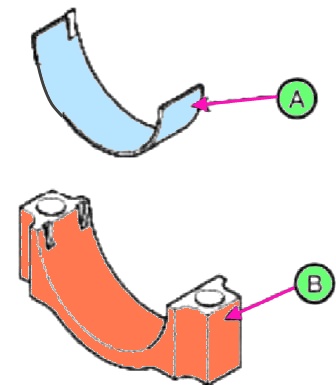

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

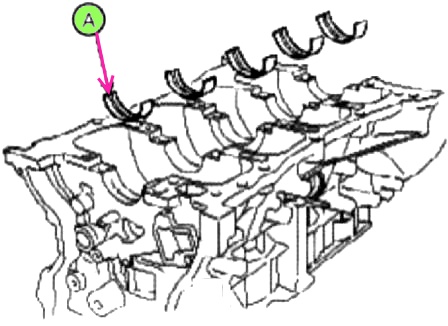

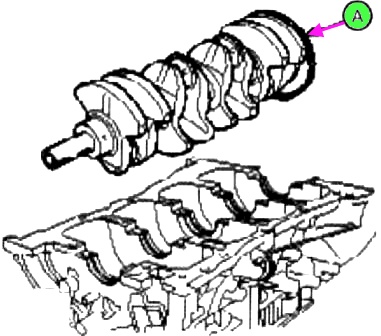

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров.

Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

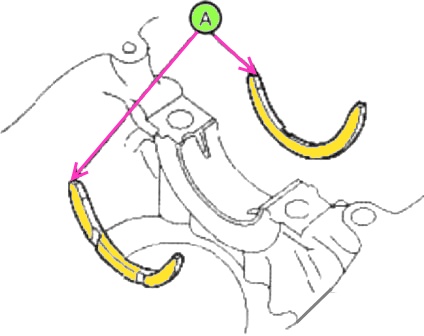

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

Установить коленчатый вал в блок цилиндров

Установить крышки коренных опор на блок цилиндров.

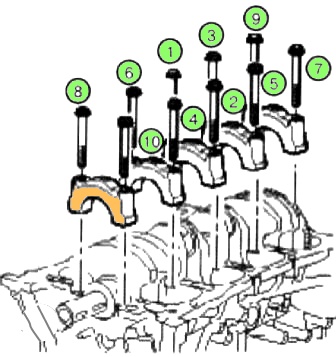

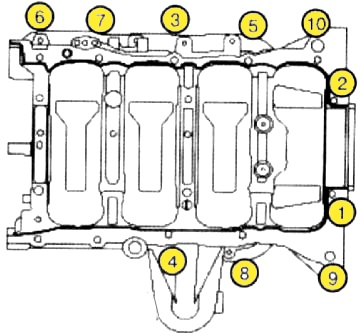

Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

- Вверните болты крепления на 120’ в порядке, указанном на рисунке.

- Проверить и убедиться, что коленчатый вал вращается плавно.

Проверить осевой зазор коленчатого вала.

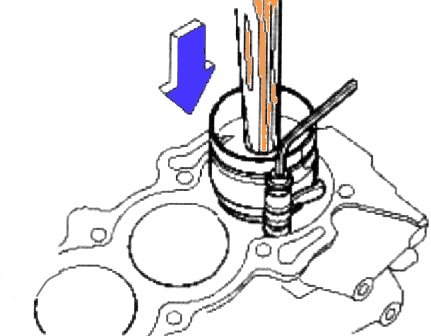

Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

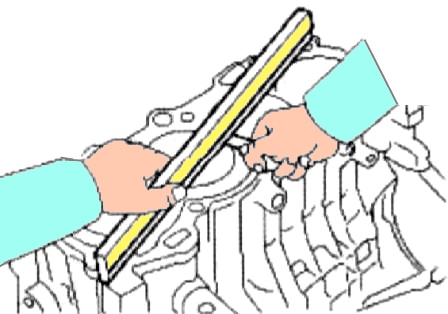

Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

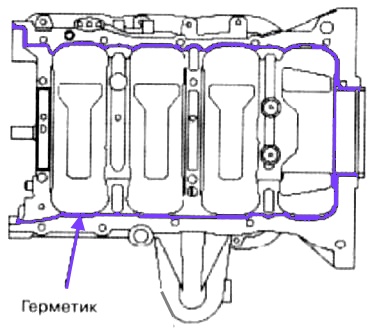

Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

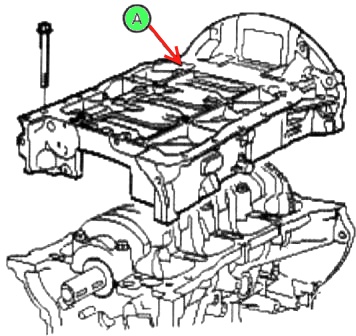

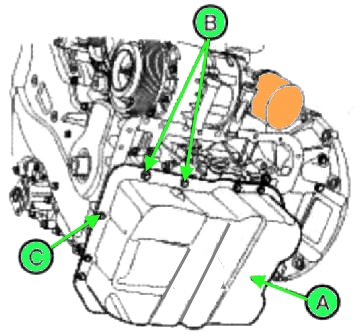

Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

Установить новое заднее уплотнительное кольцо.

Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

Установить модуль уравновешивающего вала.

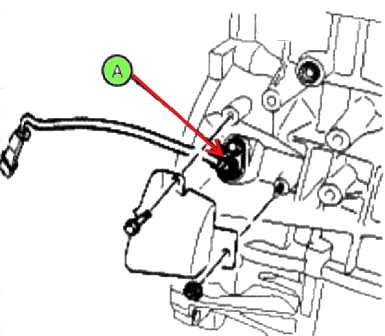

Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

Установить датчик давления.

Нанести клей MS721-39(В) на 2 или 3 резьбы.

Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

Установить новое уплотнительное кольцо на щуп.

Нанести моторное масло на уплотнительное кольцо.

Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1 Нм.

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить компрессор кондиционера.

установить головку блока цилиндров.

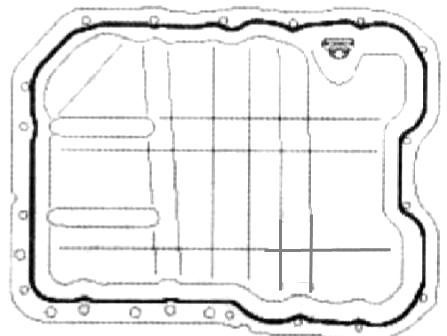

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

Установить масляный поддон (А). По порядку ввернуть болты. Момент затяжки: М8(В): 26.5 ~ 30.4 Нм, М6(С): 9.8 ~ 11.8 Нм.

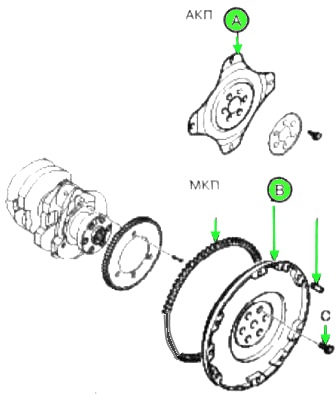

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Всегда использовать новые болты маховика (ведущего диска).

Нанести герметик на резьбу новых болтов (8 мм от нижней части болта).

Ввернуть и затянуть 7 болтов.