Чистка испарителя кондиционера

Всем привет! Как то на форуме натыкался на тему по очистке испарителя кондея, к сожалению конкретных действий по очистке в ней я не нашел, да и тему найти уже не смог. Решил выложить отчет как это делаю я.

Думаю не для кого не секрет, что на испарителе кондея живет и процветает много всяких бактерий, одни из них могут вызвать заболевания другие нет, кроме опасности заболеть, эти бактерии еще и очень ужасно пахнут. Посему испаритель надо периодически мыть, я делаю это раз в сезон.

Поскольку четкой инструкции как это делается найти не смог, я основывался на опыте очистки испарителя на предыдущих машинах.

Нам понадобиться промывка для испарителя, немного свободного времени, желательна приятная компания (не хватает одной руки).

1. В каждой машине с кондеем есть дренажная трубка через которую вытекает конденсат, в магазинах автохимии продаются специальные средства, предназначенные для очистки испарителя через дренажную трубку, вот такое средство я всегда и использую. Приобретя такое средство в комплекте Вы обнаружите длинную трубку которая одним концом просовывается как можно глубже в дренажную трубку системы кондиционирования, а другим концом одевается на дозатор балона с чистящим средством.

2. В нашей машине (как и во многих других) эта трубка выходит наружу в ногах переднего пассажира, если у вас есть яма, то можно к ней добраться снизу машины, у меня ямы нет, поэтому я всегда вынимаю эту трубку в салон, для удобства просовывания трубки очистителя.

3. Отогнув ковролин в районе левой ноги переднего пассажира, вы увидите резиновую черную трубку с белой полосой, это и есть дренаж.

4. Аккуратно вынимаем эту трубку в салон.

5. Вставляем один конец трубочки очистителя в дренажную трубку как можно глубже, вот тут нам понадобиться третья рука, наша дренажная трубка имеет пару резких изгибов через которые протолкнуть трубочку очистителя достаточно сложно, двумя руками распрямляем трубку и просим товарища просовывать трубочку очистителя.

6. Далее согласно инструкции чистящего средства начинаем закачивать его в систему кондиционирования, я держал дозатор нажатым 15 секунд.

7. Заправляем дренажную трубку на ее место и ждем пока основная часть жижи вытечет, я ждал 7-10 минут.

8. Врубаем обдув на полную, из воздуховодов вылетит немного пены, по инструкции это очень хорошо, и продуваем систему 5-7 минут, за это время из дренажа вытекут остатки жижи.

Вот в принципе и все, испаритель промыт и обеззаражен, для верности я повторяю всю процедуру дважды. На все про все уйдет от 15 до 30 минут ( в зависимости от количества промывок) из которых большую часть вы будите просто ждать.

Забыл рассказать о трудности с которой вы столкнетесь когда будите заправлять дренажную трубку на ее место, из салона это сделать невозможно! Открываем капот и через пространство между двигателем и салоном поправляем дренаж. Это единственная трудность с которой вам придется столкнуться, не считая испачканных рук.

Система кондиционирования

Оборудование, используемое для удаления хладагента HFC-134a(R-134a) из систем кондиционирования воздуха, должно быть сертифицировано и соответствовать требованиям стандартов UL и SAE J2210.

— Пары масла или хладагента, используемых в системе кондиционирования, могут вызвать раздражение глаз или носоглотки.

— Соблюдать осторожность при подсоединении технологического оборудования.

— Не вдыхать пары хладагента или масла.

— В случае аварийного выброса хладагента перед возобновлением работ необходимо проветрить помещение.

Дополнительная информация в области техники безопасности и охраны труда может быть получена у производителей хладагента и холодильного масла.

Проверка спецификации хладагента

Проверить бирку спецификации хладагента внутри моторного отсека.

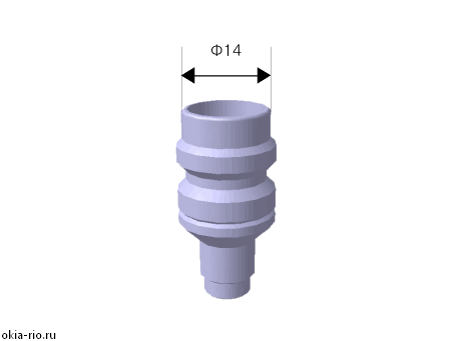

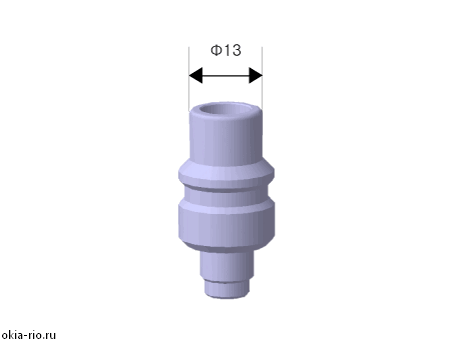

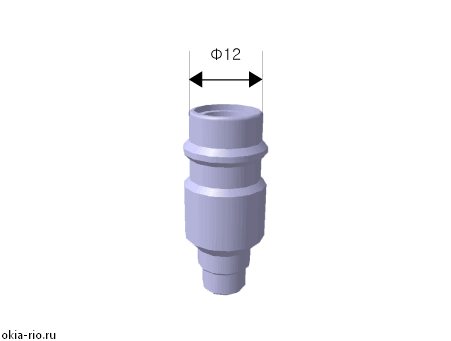

Если бирка спецификации по какой-либо причине отсутствует или она нечитаема, тип хладагента можно определить по диаметру сервисного порта.

| R-134a | R-1234yf | |

| Сервисный порт со стороны высокого давления |  |  |

| Сервисный порт со стороны низкого давления |  |  |

Удаление хладагента

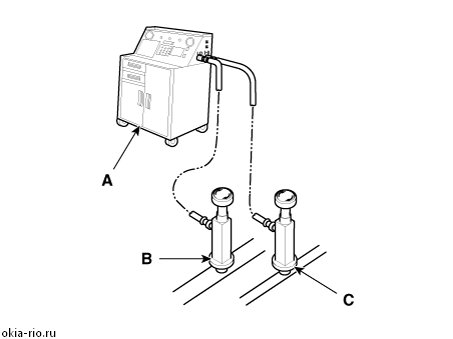

1. Подключить заправочную станцию хладагента R-134a к портам высокого (А) и низкого (В) давления, как показано на иллюстрациях и в соответствии с инструкциями ее производителя.

2. Измерить объем масла, удаленного из системы кондиционирования, после завершения процесса откачки. Обязательно заправить такой же объем масла в систему кондиционирования перед заправкой ее хладагентом.

Откачка жидкостей из системы

1. В случае разгерметизации системы, например, в процессе монтажа или ремонта, из нее необходимо выкачать воздух с использованием зарядной станции хладагента R-134a. (Если система находилась в открытом состоянии несколько дней, необходимо заменить ресивер-осушитель и провести откачку воздуха в течение нескольких часов.)

2. Подключить зарядную станцию хладагента R-134a (А) к портам высокого (В) и низкого (С) давления в соответствии с инструкциями ее производителя.

3. Если давление в контуре низкого давления не достигает значения более 93,3 кПа (700 мм рт. ст.) за десять минут, система, скорее всего, негерметична. Нужно частично зарядить систему и проверить ее герметичность.

4. Извлечь клапан низкого давления из технологического отверстия низкого давления.

1. Подключить зарядную станцию хладагента R-134a к порту высокого давления, как показано на рисунке и в соответствии с инструкциями ее производителя (см. рисунок выше).

2. Добавить такое же количество нового холодильного масла в систему, какое было слито ранее. Использовать только рекомендованное холодильное масло. Емкость системы кондиционирования: 450±25 г хладагента R-134a.

Переполнение системы хладагентом может вывести компрессор из строя.

Проверка на наличие утечки хладагента

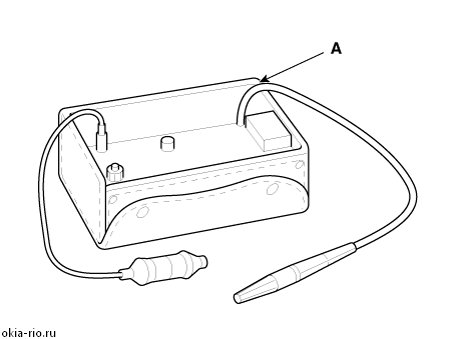

Всегда проводить проверку наличия утечек при помощи электронного детектора утечек в любом случае при наличии подозрения в утечке хладагента и при проведении операций по обслуживанию, связанных с разборкой или разъединением разъемов.

Для того чтобы выполнить проверку наличия утечек должным образом, прочитать руководство, выпущенное производителем оборудования.

При обнаружении утечки газа действовать следующим образом.

1. Проверить затяжку соединений и при необходимости затянуть их надлежащим моментом. Проверить герметичность системы с помощью детектора утечки газа (A).

2. Если затяжкой разъемов не удалось устранить утечку, удалить хладагент из системы, отсоединить разъемы и проверить их посадочные поверхности на наличие повреждений. Обязательно заменить разъем, даже в том случае, когда повреждения незначительны.

3. Проверить масло в компрессоре, долить при необходимости.

4. Заправить систему и провести повторную проверку на наличие утечек газа. Если утечки не обнаружены, удалить хладагент и заправить систему еще раз.

1. В системе HFC-134a используется синтетическое (PAG) холодильное масло, а в системе R-12 — минеральное. Эти два типа масел смешивать нельзя.

2. Марка холодильного масла (PAG) меняется в зависимости от модели компрессора. Использовать масло только той марки, которая указана для данной модели компрессора.

1. Масло не должно содержать влагу, пыль, металлические частицы и т.п.

2. Не смешивать масла разных марок.

3. На воздухе масло впитывает влагу. По этой причине необходимо максимально сократить контакт масла с воздухом. (Холодильное масло системы HFC-134a впитывает влагу очень быстро.)

4. Холодильные масла должны храниться только в металлических контейнерах. Хранение масел в пластмассовых контейнерах запрещено.

Проверка масла в компрессоре

Масло, используемое для смазки компрессора, циркулирует в системе вместе с хладагентом.

Во всех случаях замены элементов системы или утечки большого количества газа следует долить необходимый объем масла для поддержания первоначального уровня. Общий объем масла в системе: 110 ± 10 г.

Масло и хладагент обладают близкими свойствами.

В процессе нормальной работы часть масла циркулирует в системе вместе с хладагентом. Перед проведением проверки количества масла в системе или замены каких-либо элементов системы необходимо на некоторое время включить компрессор, чтобы обеспечить возврат масла. Данная процедура выполняется в следующем порядке:

1. Открыть все двери и капот двигателя.

2. Запустить двигатель; перевести переключатель кондиционера в положение ON (ВКЛ) и установить ручку управления электродвигателем вентилятора в положение, соответствующее максимальной частоте вращения.

3. Оставить компрессор работающим на 20 минут при частоте вращения в пределах 800. 1 000 об/мин, для того чтобы привести систему в действие.