Головка блока цилиндров — снятие и установка, замена прокладки (двигатель 1.6)

Для данной операции снятие двигателя с автомобиля не требуется.

— Во избежание повреждения окрашенных поверхностей использовать защитные покрытия.

— Во избежание повреждения отсоединять разъемы проводов осторожно, держась рукой за корпус разъема.

— Помечать все провода и шланги, чтобы исключить ошибки при повторном подключении.

— Повернуть шкив коленчатого вала так, чтобы его канавка совпала с установочной меткой на крышке приводной цепи, чтобы установить поршень первого цилиндра двигателя в положение верхней мертвой точки (ВМТ) такта сжатия.

1. Отсоединить отрицательную клемму аккумуляторной батареи.

2. Снять корпус воздушного фильтра с воздуховодом (см. главу 11 «Система впуска и выпуска»).

3. Снять аккумулятор с его лотком (см. тут и тут).

4. Снять защитный поддон моторного отсека (см. тут).

5. Слить охлаждающую жидкость (см. тут).

6. Отсоединить верхний шланг радиатора (А).

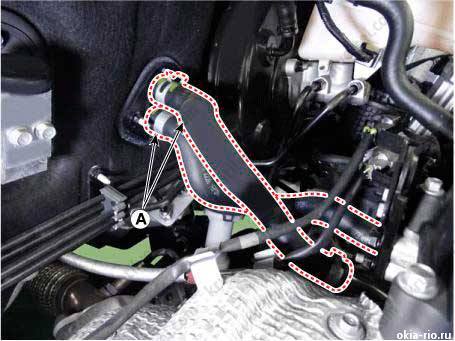

7. Отсоединить вакуумный шланг (А) усилителя тормозов.

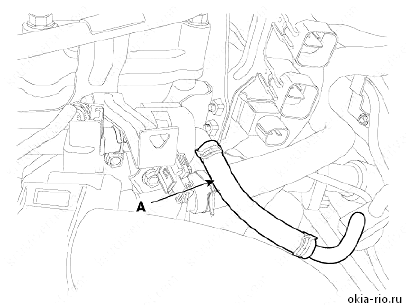

8. Отсоединить шланги отопителя (А).

9. Отсоединить шланг электромагнитного продувочного клапана (А).

10. Снять впускной коллектор (см. главу 11 «Система впуска и выпуска»).

11. Снять топливную рампу (см. главу 9 «Система питания»).

12. Снятьвыпускнойколлектор (см. главу 11 «Система впуска и выпуска»).

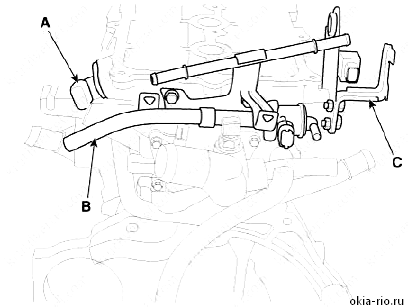

13. Отсоединить разъем датчика положения распределительного вала (CMP) (A) и снять кронштейны продувочного клапана (В) и навесного оборудования (С).

14. Снять крышку головки блока цилиндров (см. соответствующий раздел выше в данной главе).

15. Снять крышку приводной цепи (см. соответствующий раздел выше в данной главе).

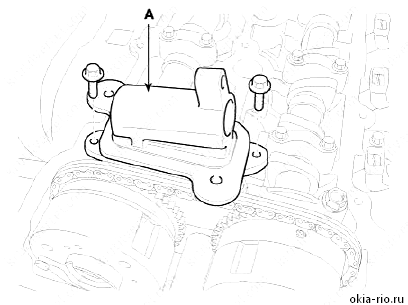

16. Отвернуть болты крепления и снять переходник клапана подачи масла (OCV).

17. Снять цепь привода газораспределительного механизма (см. соответствующий раздел выше в данной главе).

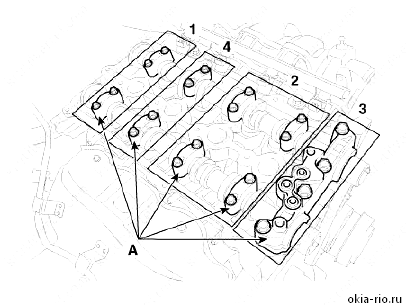

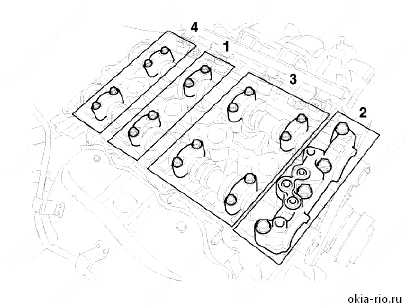

18. Отвернуть болты крепления и снять крышки подшипников распределительных валов в указанной на рисунке последовательности.

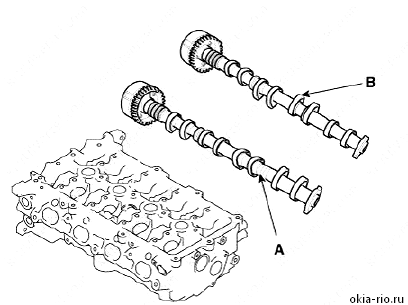

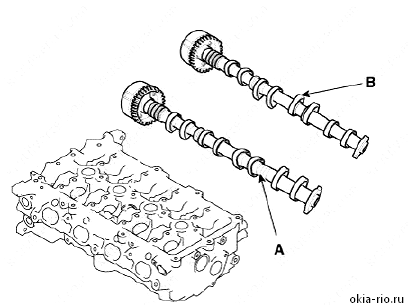

19. Снять впускной (А) и выпускной (В) распределительные валы.

20. Снять фазовращатели (см. соответствующий раздел выше в данной главе).

21. Отсоединить перепускной шланг и снять блок контроля температуры (см. главу 7 «Система охлаждения»).

22. Снять водяной патрубок (см. главу 7 «Система охлаждения»).

23. Снять клапан подачи масла на фазовращатель впускного распределительного вала.

24. Снять свечи зажигания (см. главу 12 «Электрооборудование двигателя»).

25. Отвернуть болты головки блока цилиндров, после чего снять головку блока с прокладкой:

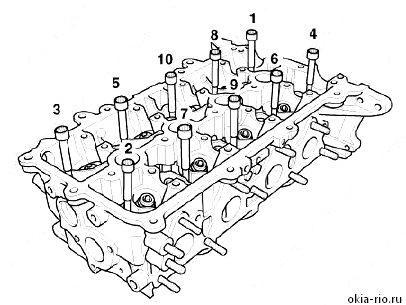

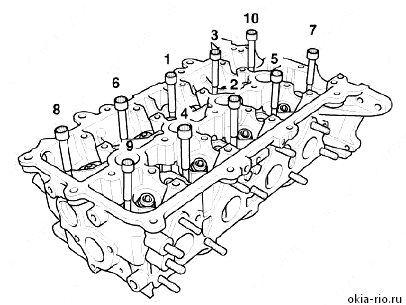

- Равномерно ослабить и выкрутить 10 болтов головки блока цилиндров за несколько подходов в указанной на рисунке последовательности.

При несоблюдении последовательности отворачивания болтов головки блока цилиндров возможна деформация или растрескивание головки блока цилиндров.

Соблюдать осторожность, чтобы не повредить контактные поверхности блока цилиндров и головки блока.

Разборка головки блока цилиндров

При демонтаже необходимо пометить механические регуляторы зазора (MLA), клапаны и клапанные пружины, чтобы при сборке каждую деталь можно было установить в исходное положение.

1. Извлечь механические регуляторы зазора клапанов (А).

Перед снятием толкателей нанести на них метки для последующей установки.

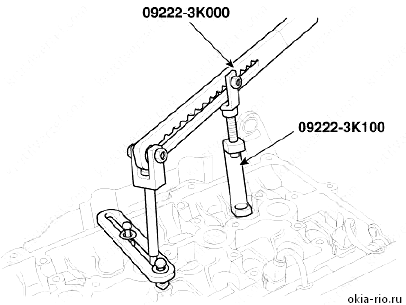

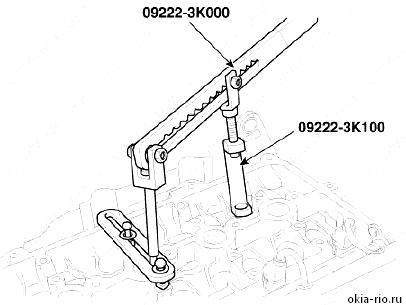

- Используя специальные инструменты (09222-3K000, 09222-3K100), сжать пружину клапана и извлечь сухари.

- Снять тарелку пружины.

- Снять пружину клапана.

- Извлечь клапан.

- Снять маслосъемный колпачок клапана.

- С помощью магнитного стержня снять седло пружины.

Повторная установка маслосъемных колпачков клапанов не допускается.

Проверка технического состояния

1. Выполнить проверку плоскостности головки блока цилиндров. С помощью прецизионной поверочной линейки и набора щупов проверить поверхность контакта с блоком цилиндров и коллекторами на наличие деформации.

Отклонение от плоскостности поверхности прокладки головки блока цилиндров:

— Не более 0,05 мм для всей площади.

— Не более 0,02 мм для участка 100 мм × 100 мм.

2. Выполнить проверку на наличие трещин. Проверить камеру сгорания, впускные и выпускные каналы, а также поверхность блока цилиндров на наличие трещин. В случае обнаружения трещин заменить головку блока цилиндров.

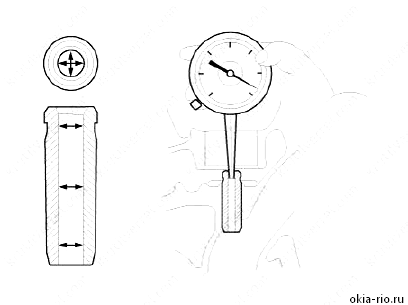

1. Проверить техническое состояние штоков и направляющих втулок клапанов.

Внутренний диаметр направляющей втулки клапана: 5,500 ~ 5,512 мм.

Наружный диаметр штока клапана:

— Впуск: 5,465 ~ 5,480 мм.

— Выпуск: 5,458 ~ 5,470 мм.

— Вычесть внешний диаметр стержня клапана из внутреннего диаметра его направляющей.

Зазор между штоком и направляющей втулкой клапана:

— Впуск: 0,020 ~ 0,047 мм.

— Выпуск: 0,030 ~ 0,054 мм.

Если зазор превышает нормативное значение, заменить клапан или головку блока цилиндров.

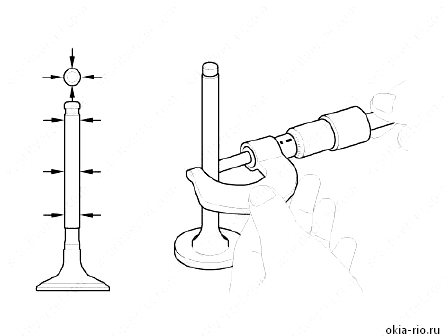

2. Проверить техническое состояние клапанов:

- Убедиться в том, что угол фаски головки клапана соответствует норме.

- Проверить износ поверхности клапана. Если контактная поверхность клапана изношена, заменить клапан новым.

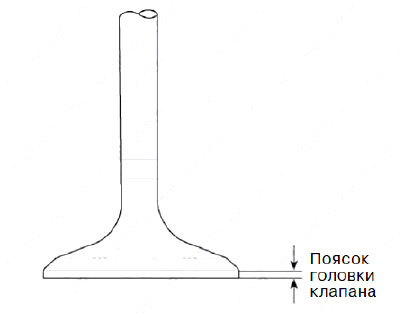

- Проверить толщину пояска головки клапана. Если толщина пояска меньше минимально допустимой, заменить клапан новым.

Высота вертикального пояска головки клапана:

— Впускной: 1,1 мм.

— Выпускной: 1,26 мм.

— Проверить длину клапана.

Длина клапана:

— Впуск: 93,15 мм.

— Выпуск: 92,60 мм.

— Проверить поверхность торца штока клапана на наличие признаков износа. Если торец штока клапана изношен, заменить клапан новым.

3. Осмотреть клапанные седла и направляющие:

- Проверить седло клапана на следы перегрева и неплотной посадки клапана. Если седло клапана изношено, заменить головку блока цилиндров.

- Проверить направляющую втулку клапана на износ. Если направляющая втулка клапана изношена, заменить головку блока цилиндров.

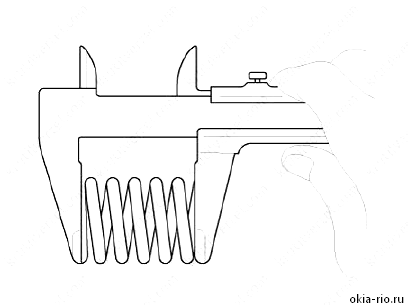

4. Проверить техническое состояние пружин клапанов:

- С помощью стального угольника измерить отклонение пружины клапана от перпендикулярности.

- Измерить штангенциркулем длину свободной пружины клапана.

- — Свободная высота: 45,1 мм.

— Отклонение от перпендикулярности: менее 1,5°. Сборка головки блока цилиндров Тщательно почистить все части, подлежащие сборке. - Перед установкой элементов нанести свежее моторное масло на все поверхности скольжения и вращающиеся детали.

- Заменить все маслосъемные колпачки новыми.

- Установить седла пружин.

- Используя специальный инструмент (09222-2B100), напрессовать новый маслосъемный колпачок.

— Не использовать маслосъемные колпачки повторно.

— Неправильная установка маслосъемного колпачка может привести к утечке масла через направляющие втулки клапанов.

Маслосъемные колпачки впускных и выпускных клапанов отличаются друг от друга. Устанавливать маслосъемные колпачки только на свои места.

- Нанести моторное масло на концы каждого клапана, затем установить клапан, пружину клапана и тарелку пружины.

При установке пружин клапанов часть, покрытая эмалью, должна быть направлена в сторону тарелки пружины клапана.

2. Используя специальные инструменты (09222-3K000, 09222-3K100), сжать пружину клапана и установить сухари. После установки клапана, прежде чем освобождать пружину, проверить правильность установки сухарей.

При установке специальных инструментов применять момент силы не более 12 Н·м.

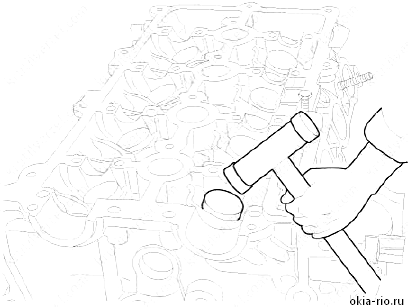

3. Обстучать торец штока каждого клапана два-три раза деревянным молотком, чтобы обеспечить надлежащую установку клапана и сухарей.

4. Установить толкатели клапанов (механические регуляторы зазоров MLA). Убедиться, что толкатели клапанов свободно проворачиваются рукой.

Все толкатели клапанов должны быть установлены строго на свои места!

Установка головки блока цилиндров

— Тщательно почистить все части, подлежащие сборке.

— Всегда использовать новые прокладки для головки блока цилиндров и коллектора.

— Головку блока цилиндров следует затягивать только новыми болтами. Головка блока цилиндров крепится болтами по пределу текучести. Если такие болты вывернуть и затем использовать повторно, они могут лопнуть либо не поддерживать надлежащее зажимное усилие.

— Прокладка головки блока цилиндров является металлической. Соблюдать осторожность, чтобы не согнуть ее.

— Вращая коленчатый вал, установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ).

1. Установить головку блока цилиндров.

- Перед установкой удалить остатки герметика с поверхностей блока цилиндров и головки блока цилиндров.

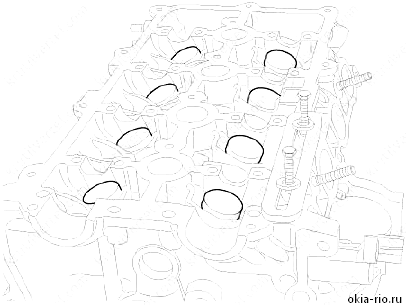

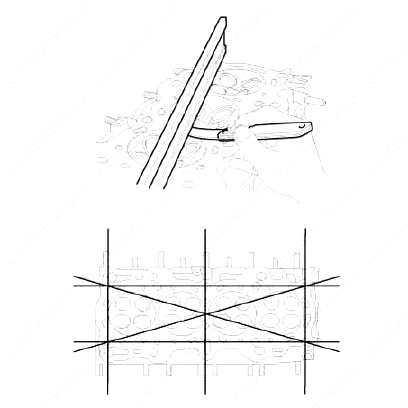

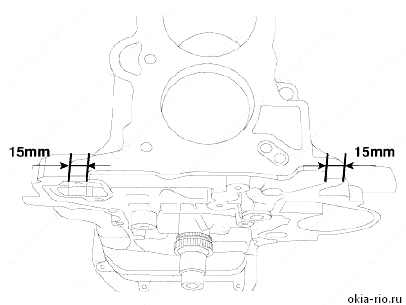

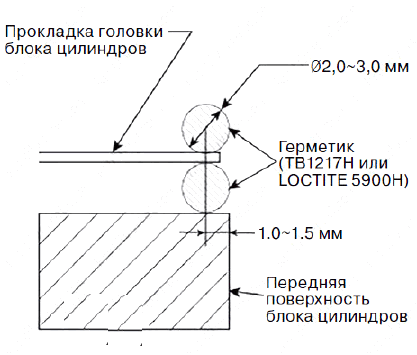

- Перед установкой прокладки головки блока цилиндров нанести герметик на верхнюю поверхность блока цилиндров, как показано на рисунке. Установить прокладку в течение 5 минут после этого.

— Ширина валика герметика:2,0 ~ 3,0 мм.

— Расстояние от края: 1,0 ~ 1,5 мм.

— Тип герметика: THREEBOND 1217H или LOCTITE 5900H.

- После установки уплотнителя головки блока цилиндров нанести герметик на верхнюю поверхность уплотнителя головки блока цилиндров. Произвести сборку в течение 5 минут после этого.

2. Аккуратно установить головку блока цилиндров, чтобы не повредить прокладку.

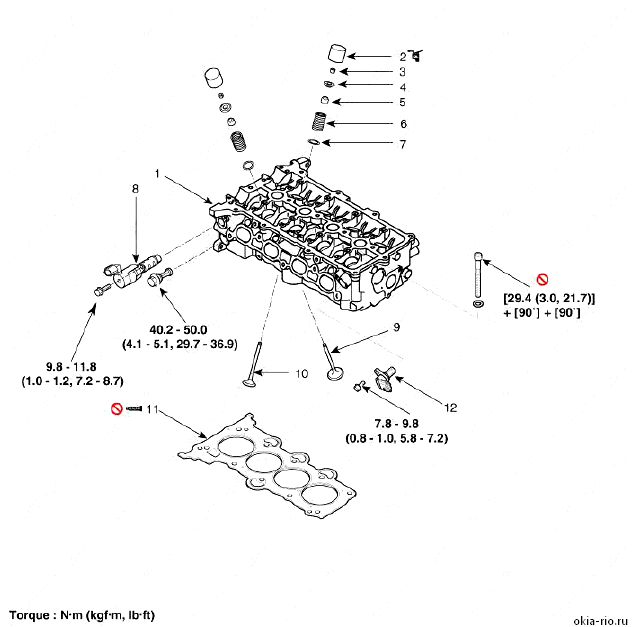

3. Установить болты головки блока цилиндров с шайбами:

- Затянуть 10 болтов головки блока цилиндров за несколько подходов в указанной на рисунке последовательности.

Момент затяжки: 29.4 Н·м + 90° + 90°.

Головку блока цилиндров следует притягивать только новыми болтами. Головка блока цилиндров крепится болтами, необратимо удлиняющимися при затягивании за пределы упругой деформации. Если такие болты вывернуть и затем использовать повторно, они могут лопнуть либо не поддерживать надлежащее зажимное усилие.

4. Установить свечи зажигания.

5. Установить клапан подачи масла (OCV).

6. Установить водяной патрубок (см. главу 7 «Система охлаждения»).

7. Установить блок контроля температуры, подсоединить перепускной шланг (см. главу 7 «Система охлаждения»).

8. Установить фазовращатели.

9. Установить впускной (А) и выпускной (В) распределительные валы (см. соответствующий раздел выше в данной главе).

10. Установить крышки подшипников распределительных валов в указанной на рисунке последовательности.

Момент затяжки:

— Болты М6: 11.8 — 13.7 Н·м.

— Болты M8: 18.6 — 22.6 Н·м.

11. Установить цепь привода газораспределительного механизма (см. соответствующий раздел выше в данной главе).

12. Установить переходник клапана подачи масла на фазовращатель выпускного распределительного вала (А).

Момент затяжки: 9,8 – 11,8 Н·м.

13. Установить остальные детали в порядке, обратном снятию.

Выполнить следующие процедуры:

— Заправить двигатель моторным маслом (см. главу 8 «Система смазки»).

— Заправить радиатор и расширительный бачок охлаждающей жидкостью (см. главу 7 «Система охлаждения»).

— После установки топливопроводов включить зажигание (не включая стартер), чтобы топливный насос поработал в течение примерно двух секунд для нагнетания давления в топливной системе. Повторить процедуру два или три раза, после чего проверить наличие утечек на всех участках топливной системы.

— Поместить рычажок управления отопителем в положение максимального обогрева.

— Удалить воздух из системы охлаждения (см. главу 7 «Система охлаждения»).

— Запустить двигатель и прогреть на холостых оборотах до рабочей температуры (вентилятор радиатора должен запустить три или четыре раза).

— Выключить двигатель и проверить уровень охлаждающей жидкости в радиаторе. По мере надобности долить охлаждающую жидкость. Это позволит воздуху покинуть систему охлаждения.

— Плотно затянуть крышку радиатора, после чего снова проверить двигатель на наличие течей.

— Очистить выводы аккумуляторной батареи и клеммы проводов наждачной бумагой, подсоединить провода и нанести на контакты смазку для предотвращения коррозии.