Оцинкован ли кузов ?

Привет Николай.этот спор длиться уже не первый год.как говориться лучше увидеть раз чем 100 услышать.в моём альбоме есть моя разбитая рио.там капот вообще без краски.коми интересно пусть посмотрят.машина разбита 13 января.я её купил в конце мая.машина всё это время стояла на улице под снегом.на фото видно нет ни намёка на ржу.крыло вообще было разорвано но тоже ржи не было.а умники пускай дальше читают.я глазам доверяю.задняя крышка сейчас тоже с лета помята без краски.ржавчины нет

Denisss

Участник тусовки

Привет Николай.этот спор длиться уже не первый год.как говориться лучше увидеть раз чем 100 услышать.в моём альбоме есть моя разбитая рио.там капот вообще без краски.коми интересно пусть посмотрят.машина разбита 13 января.я её купил в конце мая.машина всё это время стояла на улице под снегом.на фото видно нет ни намёка на ржу.крыло вообще было разорвано но тоже ржи не было.а умники пускай дальше читают.я глазам доверяю.задняя крышка сейчас тоже с лета помята без краски.ржавчины нет

То что ржавчины нет это не значит, что металл оцинкован. На ютубе имеется видео с завода по производству Киа Рио, так вот, никакой оцинковки нет, кузов целиком погружается в катафорезную ванну, это и есть защита от коррозии.

Nagoeff

Завсегдатай

То что ржавчины нет это не значит, что металл оцинкован. На ютубе имеется видео с завода по производству Киа Рио, так вот, никакой оцинковки нет, кузов целиком погружается в катафорезную ванну, это и есть защита от коррозии.

задолбали вы смотреть.я этот металл варил зачищенный до блеска.при сварке сразу видно что за металл.большинство на форуме только читают а я на практике всё это прохожу.про видео люди кучу ссылок приводят про то что весь металл российский.сейчас это может и так но в 2011 металл значит был другим.то что ты пишешь на самом деле является грунтом.бывает ещё кислотным с зелёно-жёлтым оттенком.на моей краска с лаком как и грунт отсутствует после аварии.есть кусок металла выпеленый с капота для подбора краски.валяется в гараже больше года.края расспила до сих пор блестящии

Nagoeff

Завсегдатай

КОЛЮНЯ

Холоп всея Руси

Привет Николай.этот спор длиться уже не первый год.как говориться лучше увидеть раз чем 100 услышать.в моём альбоме есть моя разбитая рио.там капот вообще без краски.коми интересно пусть посмотрят.машина разбита 13 января.я её купил в конце мая.машина всё это время стояла на улице под снегом.на фото видно нет ни намёка на ржу.крыло вообще было разорвано но тоже ржи не было.а умники пускай дальше читают.я глазам доверяю.задняя крышка сейчас тоже с лета помята без краски.ржавчины нет

У меня на рио заднее крыло было поцарапана до металла , зиму откатал все нормуль

Вот у меня сомнение про полный цикл металла на киахендай , если все так было прекрасно не гнил бы наш автопром , да и сомнение в мощах производства северстали

КОЛЮНЯ

Холоп всея Руси

Я ссылку дал на РБК и процитировал текст, инфа от Серверстали https://kiario.club/t10673-3/#post428670

Производство Kia Rio в России

Производство нового Киа Рио в России организовано на заводе Hyundai в Санкт-Петербурге, где уже выпускается Hyundai Solaris. Выбор места производства не случаен, ведь Solaris и новый Rio имеют общую платформу — двигатели, трансмиссии, элементы подвески и т.п. Завод был построен с нуля и запущен в конце 2010 года, а массовое производство на нем запущено в январе 2011 года. Для реализации грандиозных планов Hyundai и Kia по выпуску автомобилей на заводе организовано круглосуточное производство в три смены.

В декабре завод признан лучшим по качеству выпускаемой продукции среди всех производств Hyundai-KIA во всем мире.

Краткая история завода

Строительство завод был завершено в рекордные по российским срокам мерки — от закладки первого камня до официального тестового запуска прошло чуть более двух лет.

05.06.2008 Закладка «первого камня» на строительстве завода в Санкт-Петербурге (промзона «Каменка»).

21.09.2010 Торжественная церемония открытия российского завода Hyundai в Санкт-Петербурге.

01.2011 Начало массового производства и продаж Hyundai Solaris в кузове седан.

05.2011 Начало массового производства и продаж Hyundai Solaris в кузове хэтчбек.

08.2011 Начало массового производства нового Kia Rio в кузове седан.

01.2012 Начало производства Киа Рио хэтчбек.

02.2015 Начало сборки Киа Рио 2015 рестайлинг.

Основные подразделения завода

На заводе работают четыре основные цеха:

Цех штамповки,

Цех сварки,

Цех окраски

Цех сборки.

Общее представление о процессе производства на заводе можно получить с помощью видео, снятого журналистами в августе 2011 года:

Все выпускаемые автомобили проходят обязательные испытания на заводском тестовом треке.

Завод относится к производствам полного цикла, отличительная особенность которых — наличие цеха штамповки, которые изготавливает все кузовные панели из стального листа. На заводе высокий уровень автоматизации — использование роботов доходит до 50%, а на некоторых участках все основные точные операции делают только роботы.

Цех штамповки имеет две линии — заготовки и штамповки. На заготовительной линии стальной лист сначала раскатывается, выравнивается и очищается, а затем из него вырубаются заготовки. На линии штамповки заготовки поочередно обрабатываются механическими прессами. Первый пресс, самый мощный пресс, вытягивает заготовки, придавая им объемную форму кузовных панелей. Три остальных пресса поочередно обрабатывают кузовные детали после первого пресса, обрезая излишки металла, вырубая отверстия и подгибая края.

Стальной лист на производстве оцинкован, производство Hyundai-Hysco. По некоторым неофициальным данным, с середины 2011 года на заводе стал частично использоваться металл российского производства («Северсталь»), что впрочем не должно вызывать какие-либо опасения покупателей Rio, ведь строгие стандарты контроля качества едины для всех поставщиков завода.

Цех сварки двухуровневый: нижний уровень оснащен сварными роботами, которые выполняют основные операции по сварке кузова. Верхний уровень предназначен для организации непрерывной подачи кузовных деталей на нижний уровень с помощью специальной монорельсовой транспортной системы. Именно в цехе сварки из отдельных деталей, изготовленных в цехе штамповки, производится основной каркас кузова. В цехе сварки работают 52 высокоточных сварных робота, поэтому вход на основную линию для людей строго ограничен.

В цехе окраски установлено современное автоматизированное оборудование европейских производителей, с помощью которого выполняются сначала подготовительные операции к покраске — купание в ваннах с различными очищающими растворами и антикоррозийная обработка, а затем — грунтование, окраска, нанесение лака и полировка. В процессе обработки кузов несколько раз проходит сушку в специальной сушильной камере.

Окраска нового автомобиля выполняется экологичными красками на водной основе.

Процесс производства заканчивается в цехе сборки. Именно здесь происходит основная часть превращения кузова и набора комплектующих и запчастей в готовый автомобиль Kia Rio.

Контроль качества и тестовый трек

В дополнение к промежуточным проверкам качества, которые выполняются в каждом цехе после выполнения основных операций, каждый новый автомобиль в обязательном порядке проходит строгую финальную процедуру тестирования качества сборки.

Финальный контроль включает в себя множество различных тестов, включая водный тест в специальной камере.

Завершают проверку ходовые испытания на заводском треке, который имеет несколько видов покрытий, имитирующих различные дорожные условия.

Часть комплектующих импортируется с заводов поставщиков Kia, расположенных за границей, например, двигатели и трансмиссии, амортизаторы и шины. Другая часть производится на предприятиях поставщиков, расположенных промышленной зоне рядом с основным производством.

Основные поставщики: Hyundai Hysco (оцинкованная сталь), Hyundai Mobis (бамперы, двери и т.д.) находятся прямо на территории завода.

Другие поставщики расположены в промышленном парке рядом с территорией завода:

— Shin Young — производитель деталей корпуса автомобиля и систем наладки;

— Donghee — производитель опор двигателя, люков, задней и передней подвески, топливных баков, педалей;

— Sangwoo Hitech — производитель дверных рам, усилителей дверей, передних и задних каркасов, каркасов торпедо;

— NHV Korea — производитель обшивки салона;

— Sejong — производитель выхлопных систем и глушителей;

— Doowon — производитель систем кондиционирования и вентиляции;

— Daewon — производитель сидений.

Кроме того, комплектующие поставляются с двух корейских производств, расположенных в Северо-Западном регионе — Yura и Han Il Tube.

Оцинковка кузова KIA Rio 3 поколение

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), коррозия кузова только началась.

Ее сложно заметить, если машина не подвергалась ударам и царапинам.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), коррозия кузова только началась.

Ее сложно заметить, если машина не подвергалась ударам и царапинам.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 1 год.

Учитывая возраст и качество обработки этой машины (при обычных условиях эксплуатации), первая коррозия может появиться через 2 года.

Другие поколения KIA Rio

При повреждении оцинкованной поверхности, коррозия разрушает цинк а не сталь.

| • | Полная — кузов автомобиля обрабатывается полностью, включая скрытые и труднодоступные полости. | • | Частичная — обрабатываются все узловые соединения и наиболее уязвимые части кузова, пороги, днище, низ дверей. | • | Узловых соединений — включает только обработку мест сварки, креплений, штамповки и других мелких деталей. |

| • | Горячая — Лучший тип. Термический способ нанесения цинка на сталь. Подогретый металл прокатывается через ванны с расплавленным цинком, получая на выходе одностороннюю или двустороннюю оцинковку. Автомобиль из такого металла наиболее устойчив к коррозии в процессе эксплуатации, даже после повреждения кузова. Горячее цинкование обеспечивает толщину цинкового покрытия в пределах 5 — 15 мкм. Гарантия производителя на такой кузов начинается от 15 лет. | • | Гальваническая — Хороший тип. Электрохимический способ нанесения цинка на сталь. Меньшая коррозионная стойкость, идеально сочетается с краской и грунтом. Гальваническое цинкование обеспечивает толщину цинкового покрытия в пределах 5 — 25 мкм. Гарантия производителя на такой кузов начинается от 10 лет. | • | Цинкрометалл — Приемлимый тип. По данному методу происходит нанесение на сталь полимерного слоя, содержащего в своём составе микроскопические частицы цинка. Такая оцинковка имеет слабые антикоррозионные свойства, слой цинка очень тонкий 0,5 — 8 мкм, но хорошо держится на металле, устойчив к механическим воздействиям, штамповке, сварке, формовке, покраске. Гарантия производителя на такой кузов начинается от 5 лет. | • | Холодная — Плохой тип. Такое цинкование металла происходит путем частичного покрытия кузова анафорезными грунтами с высоким содержанием высокодисперсного цинкового порошка, на стадии подготовки автомобиля к грунтовке и покраске. Анафорезный грунт с примесью цинка, практически не способен противостоять коррозии. Гарантия производителя на такой кузов обычно не дается. |

Наличие цинковых частиц в грунте, покрывающем кузов автомобиля, не влияет на его защиту и используется производителем ради слова «оцинковка» в рекламных материалах.

При покупке нового автомобиля, уделите больше внимания наличию гарантии производителя на кузов. При покупке подержанного автомобиля, доказать или опровергнуть наличие так называемой оцинковки можно только с помощью дорогостоящих испытаний и специального оборудования.

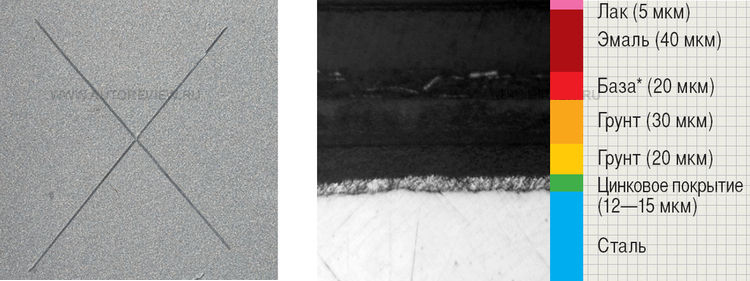

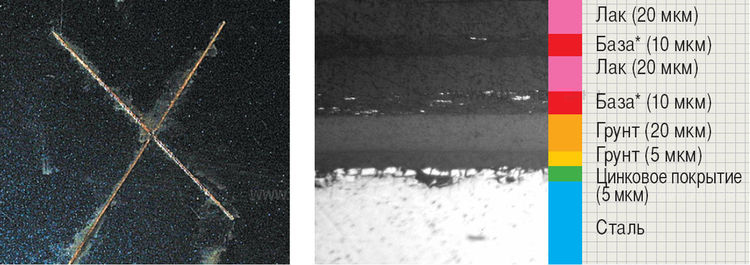

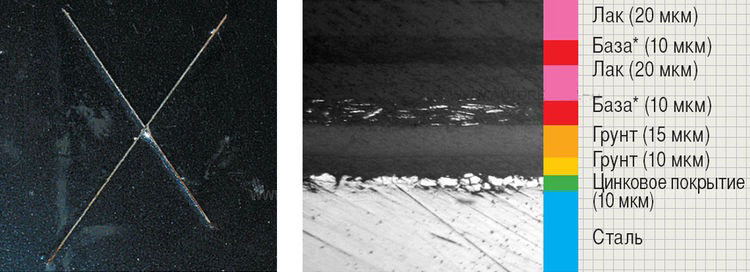

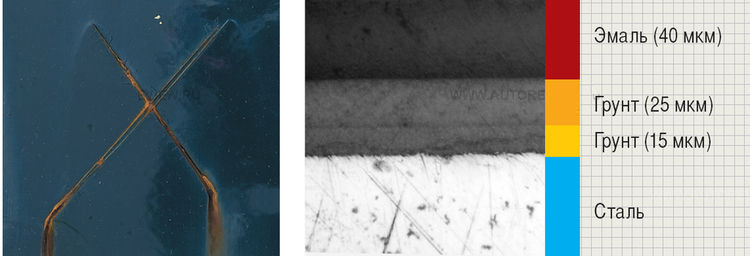

Ниже представлены результаты тестов автомобилей, сошедших с конвейера, с одинаковым повреждением (крестик) на нижней части передней правой двери. Испытания проводились в лаборатории. Условия в камере с горячим соляным туманом на протяжении 40 дней соответствовали 5 годам обычной эксплуатации.

Автомобиль с горячей оцинковкой

(толщина слоя 12—15 мкм)

Автомобиль с гальванической оцинковкой

(толщина слоя 5—10 мкм)

Автомобиль с цинкрометалом

Автомобиль с холодной оцинковкой

Автомобиль без оцинковки

• С годами производители улучшали технологию оцинковки своих автомобилей. Чем моложе автомобиль, тем лучше он оцинкован!

• Покрытие цинка толщиной от 2 до 10 мкм обеспечивает прекрасную защиту от возникновения и распространения коррозионных поражений.

• Скорость разрушения активного цинкового слоя в месте повреждения кузова составляет от 1 до 6 мкм в год. Цинк активнее разрушается при повышенных температурах.

• Если производитель к термину «оцинковка» не добавляет слово «полная», это означает, что обработке подверглись исключительно подверженные ударам элементы кузова.

• Уделяйте особое внимание наличию гарантии производителя на кузов автомобиля, нежели громкой рекламе об оцинковке.